A termelőüzemekben a termelés hatékonysága nagymértékben az eszközök kihasználtságától függ. A kihasználtság magába foglalja a hibamentes működést, a megfelelő sebességet és a minőségi elvárásoknak való megfelelést.

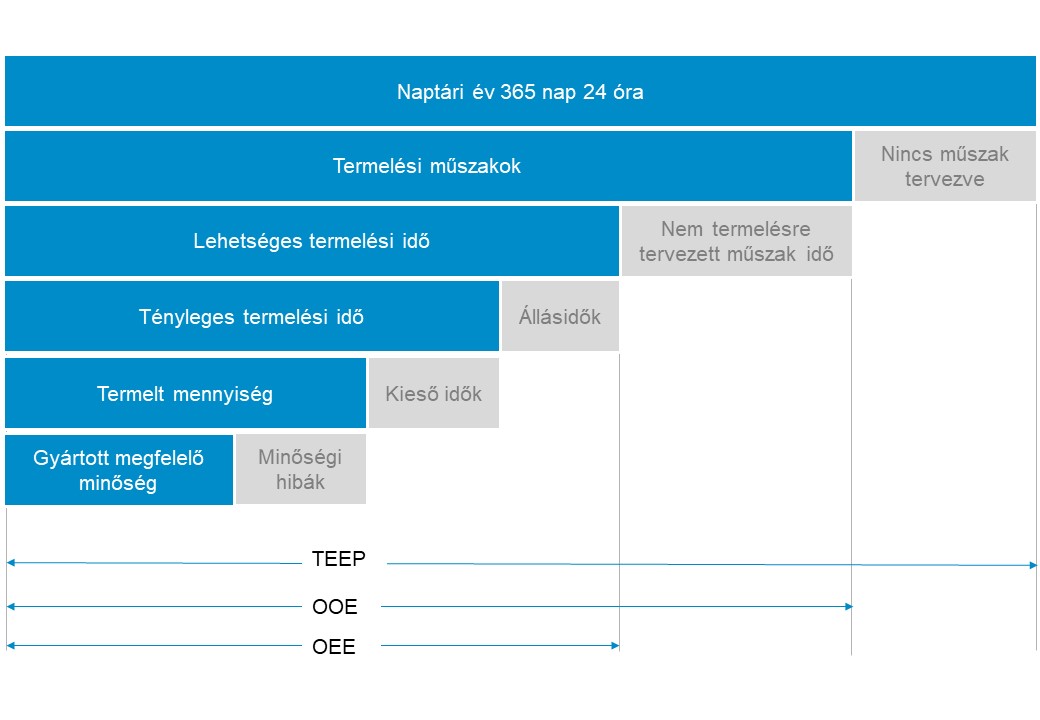

Az eszközök kihasználtságát az TEEP, OOE és OEE mutatókkal lehet mérni. A TEEP (Total Effective Equipment Performance) megmutatja, hogy egy adott időperiódusban milyen hatékonysággal működik egy berendezés vagy gyártósor, az OOE (Overall Operations Effectiveness) a műszakok ideje alatti hatékonyságot méri, míg az OEE (Overall Equipment Effectiveness), a tervezett gyártás alatti hatékonyságot mutatja be. Tehát a TEEP a naptári időszakhoz méri a kihasználtságot, az OOE a tervezett munkaidőhöz, az OEE pedig a tervezett működéshez. Így a műszakok számának növelésével csak a TEEP javítható.

Belátható, hogy a hányadosokban a nevező csökkenésével egyre nagyobb számot adnak a mutatók. A sorozat utolsó mutatója pedig a norma alapú teljesítménymérés. Ennél egy norma alapon megállapított időkerettel csökkentjük a termelési időket, tehát minden műszakhoz hozzárendelünk norma gépmeghibásodásokat, átállásokat, minőségi problémákat és minden egyéb termelésből kiesett időt.

A rendelkezésre állás megmutatja, hogy az egy év alatt ténylegesen rendelkezésre álló időből (365×24 óra) a tervezett és nem tervezett leállások levonása után megmaradó tényleges működési idő hogyan aránylik a ténylegesen rendelkezésre álló időhöz.

Rendelkezésre állás = Tényleges működési idő / Tényleges rendelkezésre álló idő

A rendelkezésre állás megállapítása sokszor nehéz, mert a karbantartás szerint mást jelent ez a mutató, mint a gépen dolgozó operátorok szerint. Így fontos egyértelműen definiálni, hogy pontosan mi az elvárás rendelkezésre állás kapcsán. Az OEE rendelkezésre állás tagja könnyen növelhető túlórában vagy munkaidőn kívül végzett karbantartásokkal. Ehhez kapcsolódik a PMP (planned maintenance percentage) mérőszám, ami a tervezett preventív karbantartások és a meghibásodások következtében szükséges karbantartások aránya. Jellemzően 85% körüli érték az elvárás, ami függvénye a két karbantartás költsége közti aránynak. Az iparban 2-10-szer annyiba kerül egy meghibásodás esetén felmerülő probléma elhárítása, mint a preventív karbantartás. Így alakul ki ez a nagyjából 85%-os cél.

A teljesítmény megmutatja, hogy a gépek az elvárt ciklusidőnek (egységnyi termék legyártásának normaideje) megfelelő sebességgel működtek-e.

Teljesítmény = (Tervezett ciklusidő × Indított mennyiség) / Tényleges működési idő

A teljesítmény, illetve ebben a környezetben a sebesség egy nehezen definiálható hányados, mivel jellemzően vita tárgya a 100%-os sebesség. Minden berendezés rendelkezik egy gyártó teoretikus sebességgel, de ez jellemzően csak laboratóriumi körülmények között, az ideális termékkel érhető el. A vállalatok többféle terméket gyártanak, mint amire a gépgyártók eszközöket, így tipikusan még nagyvállalatoknál sem mindig pont olyan termékek készülnek a gyártósoron, mint amilyenekre a gépek készítője tervezte azokat. Ezzel már változik az ideális sebesség, amelyet tovább ront a gépek öregedése. Továbbá különböző termékeknél sok esetben különböző maximális sebességen lehet üzemeltetni ugyanazt a berendezést.

Érdekesség, hogy bár a rövid leállásoknak logikusan a rendelkezésre állás kategóriába kellene kerülniük, ideális esetben itt kerülnek kimutatásra. Ennek oka, hogy nem strukturális problémáról beszélünk, hanem sokkal inkább ideiglenes nulla sebességről.

A minőségarány megmutatja, hogy az összes indított termék hány százaléka felelt meg a minőségi elvárásoknak.

Minőségarány = (Indított mennyiség – Selejt) / Indított mennyiség

Fontos kiemelni az FPY (First Pass Yield) mutatószámot. Ezzel mérjük, hogy a termékek hány százalékát gyártottuk le elsőre sikeresen a folyamatunk végére. Jelentős különbség van az elsőre sikeresen elkészített termék és az olyan esetek között, amikor utómunkálatokra van szükség, illetve újra a gyártósorra kell helyezni egy terméket.

A gyakorlatban a három paraméter sajnos a legtöbb esetben ellenkező irányba mozog. Amennyiben megnöveljük a sebességet, tipikusan több lesz a selejt és gyakoribbak a meghibásodások. Emiatt alacsonyabb rendelkezésre állás alakul ki. A selejtek számának csökkentése rendszerint hosszabb beállítási időket, próbagyártásokat és fokozott dolgozói figyelmet igényel, amivel a sebesség csökken.

A vezető vállalatok 75-90% körüli OEE-t tudnak felmutatni, de jellemzően magas szórással. Magyarországi példák alapján a legalacsonyabb érték 40-50% körüli, míg a jobbnak tartott cégek nálunk is 70-80% körül OEE-t érnek el. A szakma a World class manufacturing szint felső kvartilis határát 96%-nál húzzák meg, míg az alsó kvartilis 32% körüli átlaggal bír. Bármennyire is szeretnénk, OEE alapján nehezen összehasonlíthatók a vállalatok. Ez nagyban múlik a technológián, a termékportfólión, az iparágon, illetve a munkaerő képzettségén. Így pusztán az értékek összehasonlítása kontextus nélkül kevés információt hordoz. Ellenben a vállalaton belüli OEE, vagy OOE alakulása az idő függvényében, illetve adott vállalat különböző termelőegységei között már releváns összehasonlítási alap lehet.

Tulajdonosként, amikor a vállalat nagy kereslettel szembesül a piacon, a TEEP a releváns mutató. Ez megmutatja, hogy a menedzsment mennyire használja ki a gépet, tényleg 24 órában és 7 napon keresztül üzemel-e a termelőegységünk.

Az OOE mutatja meg a legjobban, hogy milyen jól tudjuk működtetni az eszközöket, illetve mennyire megbízható maga az eszköz. Ez a mutató tartalmazza a termelési időn kívüli karbantartásokat és javításokat is, így ezzel az eszköz használatához szükséges minden időt mérünk.

Az OEE mutatja meg, hogy amikor használni tervezzük az eszközt, akkor mennyire áll rendelkezésre. Így ez a legelterjedtebb mérőszáma a termelési hatékonyságnak.

A normamutató a termelésben résztvevő operátorok tevékenységéről ad pontos képet az elvárásokhoz képest. Így ez a legtisztább mutatószám a dolgozói bónuszok mérésére.

A cégek életében gyakran politikai játszmává válik, hogy melyik KPI kerüljön kimutatásra, és ami még rosszabb, a számolási módszertan is változik. Így mindenképp fontos, hogy egy jó vezető pontosan értse, mi a különbség a mutatószámok között, és a cége minek alapján, milyen adatokból számolja azokat.

A szerző az IFUA Horváth & Partners vezető tanácsadója

A termeléssel szemben napjainkban támasztott követelményekről és az azoknak való megfelelés lehetőségeiről itt talál további információt.